Instituto de los Andes - Industrias de Alimentos - Panel: Procesos.

En la industria alimentaria se llevan a cabo diversos métodos de conservación de hortalizas, entre los que destacan los siguientes: deshidratación, salado y salmuera, encurtido, pasteurización, utilización de conservantes, tratamientos con almívar, etc.

LA DESHIDRATACIÓN - La conservación de los alimentos por deshidratación es uno de los métodos más antiguos, el cual tuvo su origen en los campos de cultivo cuando se dejaban deshidratar de forma natural las cosechas de cereales, heno, y otros antes de su recolección o mientras permanecían en las cercanías de la zona de cultivo.

El éxito de este procedimiento reside en que, además de proporcionar estabilidad microbiológica, debido a la reducción de la actividad del agua, y fisicoquímica, aporta otras ventajas derivadas de la reducción del peso, en relación con el transporte, manipulación y almacenamiento. Para conseguir esto, la transferencia de calor debe ser tal que se alcance el calor latente de evaporación y que se logre que el agua o el vapor de agua atraviese el alimento y lo abandone.

Su aplicación se extiende a una amplia gama de productos: pescados, carnes, frutas, verduras, té, café, azúcar, almidones, sopas, comidas precocinadas, especias, hierbas, etc.

Es muy importante elegir el método de deshidratación más adecuado para cada tipo de alimento, siendo los más frecuentes: la deshidratación al aire libre, por rocío, por aire, al vacío, por congelación y por deshidrocongelación. También es vital conocer la velocidad a la que va a tener lugar el proceso, ya que la eliminación de humedad excesivamente rápida en las capas externas puede provocar un endurecimiento de la superficie, impidiendo que se produzca la correcta deshidratación del producto.

Los factores que influyen en la elección del método óptimo y de la velocidad de deshidratación más adecuada son los siguientes:

- Características de los productos a deshidratar: actividad del agua para distintos contenidos de humedad y a una temperatura determinada, resistencia a la difusión, conductividad del calor, tamaño efectivo de los poros, etc.

- Conductividad del calor.

- Características de las mezclas aire/vapor a diferentes temperaturas.

- Capacidad de rehidratación o reconstrucción del producto después de un determinado tiempo de almacenamiento.

DESHIDRATACIÓN AL AIRE LIBRE - Está limitada a las regiones templadas o cálidas donde el viento y la humedad del aire son adecuados. Generalmente se aplica a frutas y semillas, aunque también es frecuente para algunas hortalizas como los pimientos y tomates.

DESHIDRATACIÓN POR AIRE - Para que pueda llevarse a cabo de forma directa, es necesario que la presión de vapor de agua en el aire que rodea al producto a deshidratar, sea significativamente inferior que su presión parcial saturada a la temperatura de trabajo.

Puede realizarse de dos formas: por partidas o de forma continua, constando el equipo de: túneles, desecadores de bandeja u horno, desecadores de tambor o giratorios y desecadores neumáticos de cinta acanalada, giratorios, de cascada, torre, espiral, lecho fluidificado, de tolva y de cinta o banda. Estos equipos están diseñados de forma que suministren un elevado flujo de aire en las fases iniciales del proceso, que luego se va reduciendo conforme se desplaza el producto sometido a deshidratación. Así, por ejemplo, para porciones de hortalizas es común que se aplique un flujo de aire con una velocidad de 180-300 metros por minuto, con temperaturas en el aire del bulbo seco del termómetro de 90-100 ºC y temperaturas en bulbo húmedo inferiores a 50 ºC. Posteriormente, conforme va descendiendo el contenido de humedad, se reduce la velocidad del flujo del aire y la temperatura de desecación desciende a 55 ºC e incluso menos, hasta que el contenido de humedad resulta inferior al 6 %.

En los desecadores de lecho fluidificado y aerotransportadores o neumáticos, la velocidad del aire debe ser suficiente para elevar las partículas del producto a deshidratar, determinando que se comporten como si de un líquido se tratase. Este método se emplea para productos reducidos a polvo, para productos de pequeño tamaño y para hortalizas desecadas.

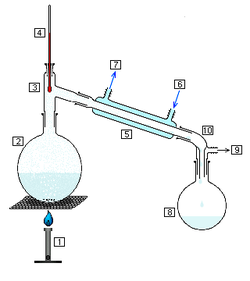

DESHIDRATACIÓN POR ROCÍO - Los sistemas de deshidratación por rocío requieren la instalación de un ventilador de potencia apropiada, así como un sistema de calentamiento de aire, un atomizador, una cámara de desecación y los medios necesarios para retirar el producto seco. Mediante este método, el producto a deshidratar, presentado como fluido, se dispersa en forma de una pulverización atomizada en una contracorriente de aire seco y caliente, de modo que las pequeñas gotas son secadas, cayendo al fondo de la instalación. Presenta la ventaja de su gran rapidez.

DESHIDRATACIÓN AL VACÍO - Este sistema presenta la ventaja de que la evaporación del agua es más fácil con presiones bajas. En los secadores mediante vacío la transferencia de calor se realiza mediante radiación y conducción y pueden funcionar por partidas o mediante banda continua con esclusas de vacío en la entrada y la salida.

DESHIDRATACIÓN POR CONGELACIÓN - Consiste en la eliminación de agua mediante evaporación directa desde el hielo, y esto se consigue manteniendo la temperatura y la presión por debajo de las condiciones del punto triple (punto en el que pueden coexistir los tres estados físicos, tomando el del agua un valor de 0,0098 ºC).

Este método presenta las siguientes ventajas: se reduce al mínimo la alteración física de las hortalizas, mejora las características de reconstitución y reduce al mínimo las reacciones de oxidación y del tratamiento térmico.

Cuando se realiza la deshidratación mediante congelación acelerada se puede acelerar la desecación colocando el material a deshidratar entre placas calientes.

DESHIDROCONGELACIÓN - La deshidrocongelación es un método compuesto en el que, después de eliminar aproximadamente la mitad del contenido de agua mediante deshidratación, el material resultante se congela con rapidez. Los desecadores empleados son los de cinta, cinta acanalada y neumáticos, siempre que la deshidratación se produzca de forma uniforme.

Las ventajas de este sistema son las siguientes: reduce en gran medida el tiempo necesario para la deshidratación y rehidratación y reduce aproximadamente a la mitad el espacio requerido para el almacenamiento del producto congelado. Sin embargo, el aspecto final del producto, que aparece arruga, no es muy agradable para el consumidor.

ALMACENAMIENTO Y ENVASADO DE PRODUCTOS DESHIDRATADOS - Cuando los productos deshidratados se almacenan a granel, lo más apropiado es utilizar contenedores herméticos con un gas inerte, como el nitrógeno. Si se trata de partidas pequeñas, lo mejor para maximizar la vida útil es usar envases con buenas propiedades barrera para el oxígeno, el vapor de agua y la luz. Fuente: InfoAgro.com